Här påminner kinesiska plywoodtillverkare om att när du köper plywood är det viktigt att hitta källan för ett mer professionellt, säkert och ekonomiskt val.

Vad är plywood

Plywoodär en av de mest mångsidiga och allmänt erkända konstruerade träbaserade panelprodukterna som används i olika byggprojekt över hela världen. Det skapas genom att binda harts och träfanerskivor för att bilda ett kompositmaterial som säljs i paneler. Vanligtvis har plywood ytfaner av högre kvalitet än kärnfanér. Kärnskiktens primära funktion är att öka avståndet mellan de yttre skikten där böjspänningarna är som störst och därigenom öka motståndet mot böjkrafter. Detta gör plywood till ett utmärkt val för applikationer som kräver både styrka och flexibilitet.

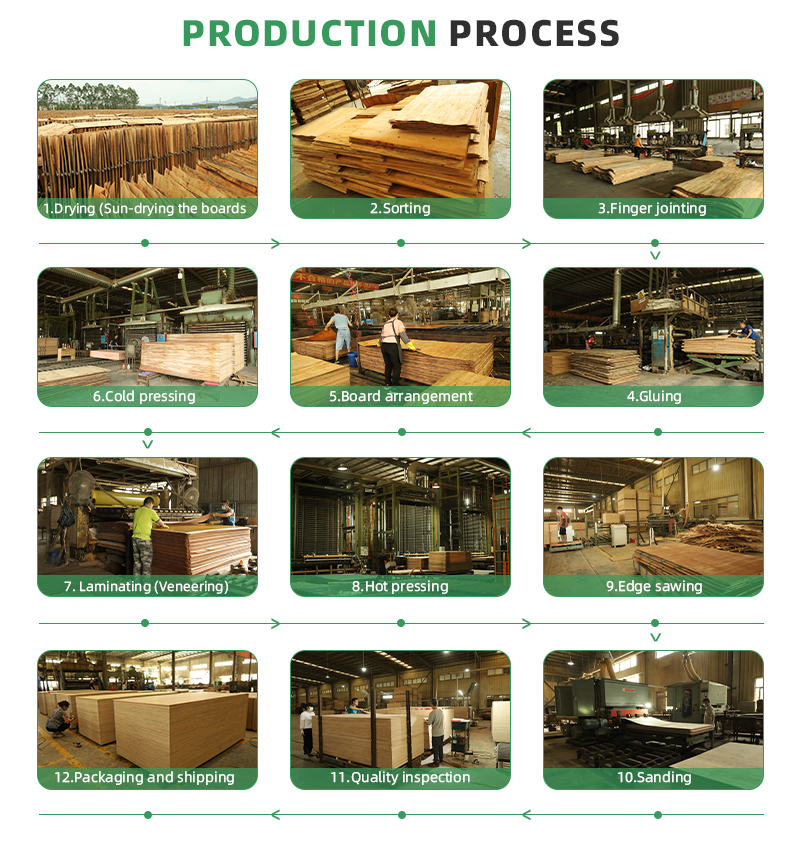

Introduktion till produktionsprocesser

Plywood, allmänt känd som flerskiktsskiva, fanerskiva eller kärnskiva, tillverkas genom att skära faner från stocksegment och sedan limma och varmpressa dem till tre eller flera (udda antal) lager av kartong. Produktionsprocessen för plywood inkluderar:

Klippning, skalning och skivning av stockar; Automatiserad torkning; Full skarvning; Limning och montering av ämne; Kallpressning och reparation; Varmpressning och härdning; Sågning, skrapning och slipning; Tre gånger pressningar, tre gånger reparationer, tre gånger sågar och tre gånger slipningar; Fyllning; Besiktning av färdig produkt; Förpackning och lagring; Transport

Klippning och skalning av stockar

Peeling är den viktigaste länken i plywoodproduktionsprocessen, och kvaliteten på den skalade faneren kommer direkt att påverka kvaliteten på den färdiga plywooden. Stockar med en diameter på mer än 7 cm, såsom eukalyptus och diverse tall, skärs, skalas och skivas sedan till faner med en tjocklek på mindre än 3 mm. De avskalade fanérerna har god tjocklekslikformighet, är inte benägna att tränga igenom lim och har vackra radiella mönster.

Automatisk torkning

Torkningsprocessen är relaterad till formen på plywood. De skalade fanérerna måste torkas i tid för att säkerställa att deras fukthalt når upp till produktionskraven för plywood. Efter den automatiserade torkningsprocessen kontrolleras fukthalten i fanererna under 16%, brädets skevhet är liten, inte lätt att deformera eller delaminera, och fanerernas bearbetningsprestanda är utmärkt. Jämfört med den traditionella naturliga torkmetoden påverkas inte den automatiska torkprocessen av vädret, torktiden är kort, den dagliga torkkapaciteten är stark, torkningseffektiviteten är högre, hastigheten är snabbare och effekten är bättre.

-Drying-Sun-drying-the-boards.jpg)

Full skarvning, limning och montering

Skarvningsmetoden och limmet som används bestämmer stabiliteten och miljövänligheten hos plywoodskivan, vilket också är den mest angelägna frågan för konsumenterna. Den senaste skarvningsmetoden i branschen är den fullständiga skarvningsmetoden och tandad skarvningsstruktur. De torkade och skalade fanérna skarvas till en hel stor skiva för att säkerställa fanerens goda elasticitet och seghet. Efter limningsprocessen arrangeras fanererna i ett kors och tvärs mönster enligt träfibrernas riktning för att bilda ett ämne.

Kallpressning och reparation

Kallpressning, även känd som förpressning, används för att få fanererna att i princip fästa vid varandra, vilket förhindrar defekter såsom fanerförskjutning och stapling av kärnskivor under flytt- och hanteringsprocessen, samtidigt som limmets flytande verkan ökar för att underlätta bildandet av en bra limfilm på ytan av faner, undviker fenomenet limbrist och torrt lim. Ämnet transporteras till förpressningsmaskinen och efter 50 minuters snabb kallpressning tillverkas kärnskivan.

Reparation av skivämnen är en kompletterande process före varmpressning. Arbetare reparerar ytskiktet av kärnskivan lager för lager för att säkerställa att dess yta är slät och vacker.

Varmpressning och härdning

Varmpressningsmaskinen är en av de viktigaste utrustningarna i plywoodproduktionsprocessen. Varmpressning kan effektivt undvika problemen med bubbelbildning och lokal delaminering i plywooden. Efter varmpressning måste ämnet kylas i cirka 15 minuter för att säkerställa att produktstrukturen är stabil, hållfastheten är hög och för att undvika vridningsdeformation. Denna process är vad vi kallar "härdningsperioden".

Sågning, skrapning och slipning

Efter härdningsperioden kommer ämnet att skickas till sågmaskinen för att skäras till motsvarande specifikationer och storlekar, parallellt och snyggt. Därefter skrapas, torkas och slipas skivans yta för att säkerställa den övergripande jämnheten, klara strukturen och god glans på skivans yta. Hittills har den första omgången av 14 produktionsprocesser av plywoodproduktionsprocessen avslutats.

Tre gånger pressningar, tre gånger reparationer, tre gånger sågar och tre gånger slipningar

En högkvalitativ plywood måste genomgå flera fina poleringsprocesser. Efter den första slipningen kommer plywooden att genomgå en andra skiktning, kallpressning, reparation, varmpressning, sågning, skrapning, torkning, slipning och punktskrapning, totalt 9 processer i den andra omgången.

Slutligen klistras ämnet med utsökt och vacker teknik träyta, mahognyyta, och varje plywood går också igenom en tredje kallpressning, reparation, varmpressning, skrapning, slipning, sågning och andra 9 processer. Totalt "tre pressningar, tre reparationer, tre sågar, tre slipningar" 32 produktionsprocesser, en skivyta som är plan, strukturellt stabil, har en liten deformation och är vacker och hållbar produceras

Fyllning, sortering av färdig produkt

Den bildade plywooden besiktigas och fylls efter slutbesiktningen och sorteras sedan. Genom vetenskaplig testning av tjocklek, längd, bredd, fukthalt och ytkvalitet och andra standarder, för att säkerställa att varje producerad plywood är av kvalificerad och stabil kvalitet, med bästa fysiska prestanda och bearbetningsprestanda.

Förpackning och förvaring

Efter att den färdiga produkten har valts packar arbetarna plywooden i lager för att undvika sol och regn.

TONGLI TIMMER

Vad används plywood till?

Plywood är en vanlig typ av skiva som används inom olika industrier. De är kategoriserade ivanlig plywoodochspeciell plywood.

De huvudsakliga användningsområdena förspeciell plywoodär följande:

1.Grade ett är lämpligt för avancerade arkitektoniska dekorationer, medelstora till högklassiga möbler och höljen för olika elektriska apparater.

2.Grade två är lämplig för möbler, allmän konstruktion, fordon och fartygsdekorationer.

3.Grade tre är lämplig för low-end byggnadsrenoveringar och förpackningsmaterial. Specialkvalitet är lämplig för avancerade arkitektoniska dekorationer, exklusiva möbler och andra produkter med speciella krav

Vanlig plywoodklassificeras i klass I, klass II och klass III baserat på de synliga materialdefekterna och bearbetningsdefekterna på plywooden efter bearbetning.

1.Klass I plywood: Väderbeständig plywood, som är slitstark och tål kokning eller ångbehandling, lämplig för utomhusbruk.

2. Klass II plywood: Vattentålig plywood, som kan blötläggas i kallt vatten eller utsättas för kortvarig varmvattenblötläggning, men är inte lämplig för kokning.

3. Klass III plywood: Fuktbeständig plywood, som tål kortvarig blötläggning i kallt vatten, lämplig för inomhusbruk.

Posttid: 2024-08-08